文、圖/童國輔

看完前面關於進氣系統改造的原理介紹與馬力測試後,大家對進氣系統的強化應有基礎的認識,從上述的說明來看,一組好的進氣改裝部品,對於引擎室熱氣的隔絕,與新鮮空氣的導入絕對講究,最好的隔熱材質莫過於碳纖維,因此筆者特別參訪的國內專精於打造碳纖維集氣箱的ARMA,藉此一窺其製造過程。

|

| ARMA剛於今年新闢研發部門,透過占地數百坪的專屬研發中心,力求更成熟的產品製造品質。 |

鑽研25年玻纖製程 要做就最好的產品

位於台南市安定區的ARMA,本身是間專門研發製造動力與底盤相關套件的公司,尤其是BMW車系更是其所在行的車款,其所設立的據點除台灣外,中國上海也有分公司,以服務更多的車迷朋友,其品牌在國內已有相當知名度,推出的改裝套件也深受眾多高性能車主的肯定,這次有機會前往採訪,對筆者來說是個難得機會,也可藉此見識一下其打造碳纖維集氣箱的技術。據ARMA客服經理-李崧溥表示,ARMA成立至今約已有8年時間,初期是以開發BMW車系專用的空力套件與機械增壓套件為主,不過近年已轉換成多活塞卡鉗與進氣套件研發與生產為主,特別是後者,由於ARMA的母公司原本就有25多年以上製造大型玻璃纖維鈑件的專業技術,許多遊覽車的車身鈑件都是其生產範圍,因此投入材質等級更高的碳纖維集氣箱製造不是問題,且ARMA成立宗旨就是做最好的產品,因此對於碳纖維集氣箱的開發也投入不少資金、時間在裡頭,目地就是找出最均衡的生產技術,與製造出最物有所值的改裝套件。

|

| 這三間都是ARMA製造的碳纖維製品,表面看似相同的東西,卻是由不同製程做出來的產品,最下方為手積層工法製成,最上方為真空抽吸加壓製成,中央則是介於兩者的工法製成。 |

|

| 所謂「手積層」就是利用手工將一層層的玻璃纖維,貼附在模具上,以塑形並建立強度與造型,因此內層可見玻璃纖維紋路,之後在把碳纖維布披覆在表層,優點是工時快、成本低,缺點則是製品厚且重,也無法製作需要精密度的產品。 |

碳纖維製程分兩種 手積層與真空加壓

為此ARMA特別針對碳纖維製程,分成高低兩種等級,分別為「手積層」與「真空加壓」。前者是目前所有看得到改裝用碳纖維產品的主要製程,製造時只須有「外模具」,目的在塑造產品外型曲線,先把以手工方式將玻璃纖維一層層黏貼於模具上,目的在建立強度,乾燥後再從模具中取出,進行表面碳纖維布的披覆、上金油與研磨工作,此工法製成的產品優點在於生產成本低,技術力不高,因此產品售價比較能讓人接受,缺點是耐熱性差、又厚且重,產品精密度低無法上下盒裝,只能做成集氣罩外型,而內層為玻璃纖維,不只光滑度不佳,且由於碳纖維只在外層具美觀效果而已,並不能算是真正的碳纖維製品。

唯獨真空抽吸加壓製成的產品才算得上是純正碳纖製品,該工法需要「內外模具」,外模一樣是塑型用,內模則是加壓用,製造時會先在外模上鋪設碳纖維布,之後套入內模,內模上有許多條管子,其中一條管子是用來抽吸內外模間的空氣,兩個模具間是無法讓空氣進入,因此內模將會緊緊壓住碳纖維材質與外模,另一條連接黏著用的樹脂,開始抽吸真空時,環氧樹脂會因此被吸入模具中,待樹脂流到另一條導流管時,表示模具已被樹脂填滿,且成型時還會加熱內外模具,目的在穩定環氧樹脂的性質,並提高產品製成後的耐高溫與耐撞擊能力,等樹脂乾燥之後,再行脫模完成打模、修補、噴金油等後續加工。

|

| ARMA最頂級的碳纖維製品是採用真空抽吸加壓工法製成,製作時需有內外模,將兩者間的真空抽吸出來,讓兩者緊密壓合在一起,再適度注入環氧樹脂並加熱,以穩定材質特性並加以塑形。 |

|

| 真空抽吸加壓製成的產品,不只內外層表面都看得得碳纖維紋路,厚度也超薄重量更輕,成品厚度約1.5mm,重點是產品精度高、耐熱性也佳,是高檔碳纖維集氣箱製程。 |

而此製程有何優點?完成後的產品不只內外層表面都看得得碳纖維紋路,厚度也超薄重量更輕,成品厚度約1.5mm(手積層碳纖維件厚度約6mm) ,重點是產品精度高,即使將集氣箱設計成上下盒裝,也不用擔心蓋子會裝不上去,或對不到螺絲孔等問題,此工法是ARMA濃縮三種碳纖維熱壓成型技術而獨自發展出來的製程,能在節省製造成本下,又不會犧牲產品品質,以提供價格合宜的高檔碳纖維套件給車迷使用。 |

| 這部3D掃描機是用來獲取原廠集氣箱大小、形狀與管路走向等圖形資訊之用,可快速掌握改裝品的基礎開發外型,不用擔心做出來的成品會裝不上車。 |

3D掃描+列印機 協助產品開發速度

從以上介紹來看,ARMA對於碳纖維材質的加工製造確實有其獨到之處,不過ARMA也知道單有製造技術,不代表能開發出真正好用的集氣箱,因為每款車的引擎室空間都不同,每顆引擎對於進氣系統的需求也不一樣,如何掌握所有車款的特性,才能開發出好看又好用的進氣套件,為此ARMA特別斥資購買一部「3D掃描機」,用來快速掃描每款車的原廠集氣箱外型,初步掌握可用的引擎室空間與管路走向,以免產品做出來結果裝不上去或管路對不到節氣門。有了原廠集氣箱的大小、走向等數據為基礎值後,相信許多廠商接下來都會加入過去累積的套件開發經驗,以電腦程式繪圖出預期中的套件外型,但此時套件到底可不可以用,是否裝得上去,沒有看到東西,應該沒有人敢有肯定答案,為此ARMA還特別購買3部3D列印機,目地就是打樣用,讓開發部門能透過3D列印機將電腦圖片轉化成有形物體,先做基本的產品安裝測試,確定效果與形狀沒有問題後,再投入資金開模大量製造,如此就可減少開發失誤的問題。

|

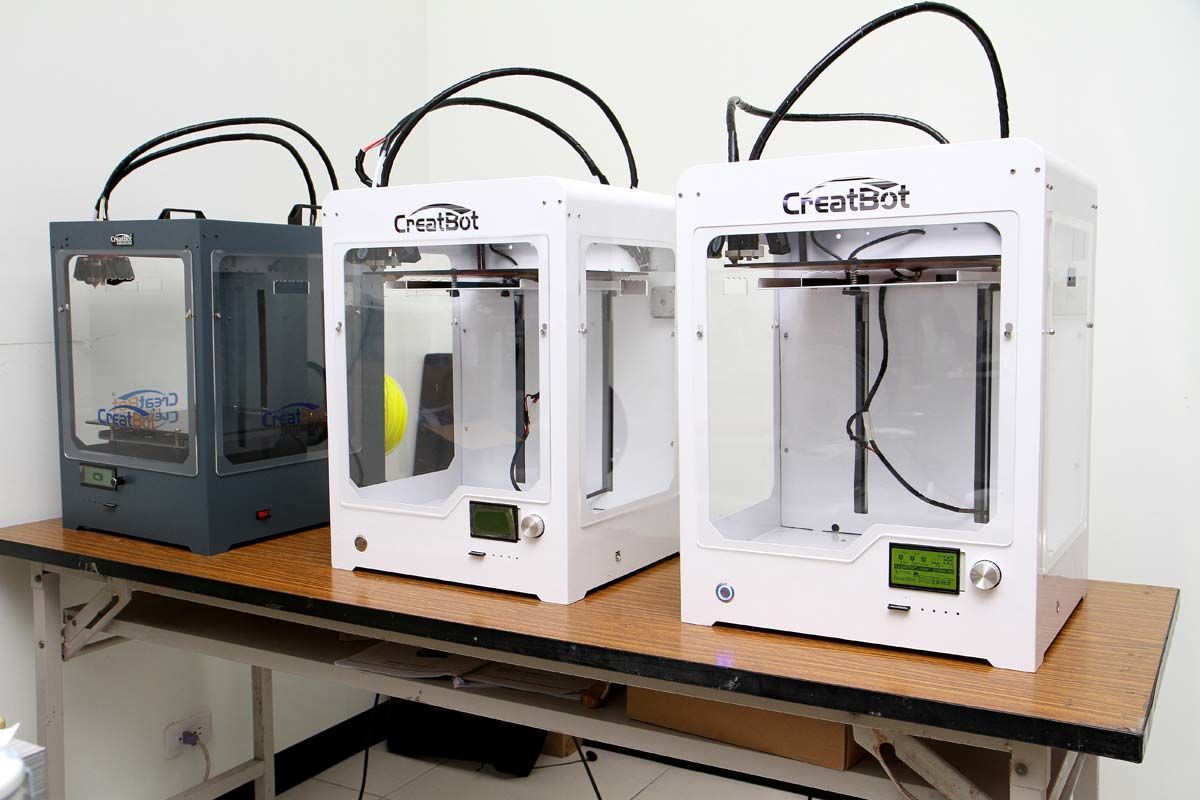

| 這三部都是3D列印機,是ARMA用來打樣之用,產品開模大量生產前,可先透過此機器將電腦圖形轉化為有形物體,進行試裝或與客戶討論都相當方便,不用擔心大量生產後,才發現產品有問題。 |

且ARMA為了驗證產品功效,特別於今年花了數百萬元購入Dastek馬力測試機,這部馬力測試機最大特點在於四輪同動設計,可用來測試四輪沒有相同轉速就會亮TCS燈號的車輛,不用擔心馬力測試到一半發生電腦鎖節氣門的問題,讓所有車輛皆可上馬力機測試。藉由上述儀器的協助,不只可幫助ARMA找出套件不足之處加以修改,推出最全面的製品,更能加快開發時程,即使面對客製化訂單,也能在短時間內將產品製造出來,以滿足車主需求。

|

| 為驗證產品效果,ARMA特別斥資數百萬購入一部Dastek馬力測試機,採訪當天也進行F10 535i車款的馬力實測,在只換裝集氣箱與傳統香菇頭時,動力已有10.1hp/0.84kgm的增幅,換上可變閥門香菇頭後,再補足低轉速的動力表現,讓車輛動力高低轉速都有所提昇。 |

可變閥門香菇頭 多國專利創新品

除了擁有獨特碳纖維製程技術外,ARMA近期也推出一款內建可變閥門設計的香菇頭,透過香菇頭上方的真空閥門,可控制底部蝴蝶閥,在低轉速時關閉蝴蝶閥,縮小進氣道口徑,讓引擎輕鬆吸氣,不會因改裝香菇頭而流失低轉扭力,待引擎進入高轉速時再打開蝴蝶閥,讓大量空氣得以進入燃燒室內,以發揮超越原廠的馬力表現,是相當創新的設計,該設計也已取得?、美、日、台、中的專利證書。至於控制閥門的系統,則採用ARMA旗下的ECV電控裝置,該裝置可適用於新舊車,新車直接從OBD2診斷接頭取得轉速訊號,做為閥門啟閉時機的依據,舊車則透過外接壓力感知器、節氣門開度感知器或其他感知器的方式,來取得開啟時機的參考點,且未來該ECV控制盒還具備Wifi傳輸功能,讓車主可直接使用智慧型手機來進行設定,充分發揮產品功效。

|

| 這顆香菇頭就是具備可變閥門設計的產品,在低轉速時可關閉內部蝴蝶閥,縮小進氣口徑,讓扭力不會流失太多,高轉速時再打開閥門,讓大量空氣進入引擎內,取得均衡的動力輸出,此設計已取得?、美、日、台、中的專利證書。 |

opinion 創新是核心價值

透過工廠的參訪與人員解說,讓筆者真正認識到ARMA對自家產品的用心確實良苦,也唯有如此才能在競爭激烈的高端改裝市場中,闖出一片天地,而筆者認為ARMA的成功不單只有如此,對產品投入創新設計更是關鍵,期盼它能成為國際改裝界中的知名MIT品牌。 |

這顆名為ECV的電控系統,是專門為ARMA旗下進/排氣可變閥門系統所設計的產品,新舊車皆可使用,新車直接從OBD2插頭取得轉速訊號,即可取得閥門啟閉時間參考值,舊車則需連接感知器才行,未來還可還透過手機進行設定。

|